Quelles méthodes et équipements de traitement sont utilisés dans les étapes de brouillage, de semi-finisseur et de finition de l'arbre à cames de locomotif? Comment ces méthodes et équipements garantissent-ils la précision du traitement et la qualité de la surface?

Au stade de brouillage, Korbor utilise principalement deux processus: le tournant et le broyage. Le virage convient à la formation initiale du corps de l'arbre à cames. Grâce à un grand tour CNC, le blanc est traité avec un outil rotatif à grande vitesse pour traiter le cercle extérieur, la face finale et la rainure préliminaire. Le fraisage est principalement utilisé pour éliminer une grande quantité de matériau pour former le contour de base de la came. Ce processus utilise généralement un broyage de liaison multi-axes, qui peut supprimer efficacement et avec précision les matériaux selon le modèle tridimensionnel prédéfini.

Pour assurer la précision et l'efficacité de la phase de brouillage, Korbor a sélectionné le premier centre d'usinage CNC au monde. Ces équipements sont équipés de broches de haute précision et de systèmes d'outils à haute rigidité, qui réduisent efficacement les vibrations et assurent la stabilité et la précision du traitement. Dans le même temps, grâce à la programmation intégrée de logiciels CAM, l'optimisation du chemin de traitement est obtenue, la suppression inutile des matériaux est réduite et l'efficacité de traitement et l'utilisation des matériaux sont améliorées. De plus, les mécanismes stricts de gestion des outils et de surveillance de l'usure garantissent que les outils sont toujours en meilleure condition pendant le processus de traitement, assurant davantage la précision du traitement.

En entrant dans la phase de semi-finissement, Korbor adopte des processus de virage et de broyage plus sophistiqués. Le tournage à ce stade est principalement utilisé pour corriger davantage la taille et la forme de l'arbre à cames pour la rendre près des exigences de conception finales. Le broyage se concentre sur l'amélioration de la qualité de la surface et de la précision dimensionnelle, en particulier pour la sculpture fine du profil CAM, en utilisant un broyeur de came de haute précision et une roue de broyage en diamant pour la micro-élimination pour obtenir une précision de traitement au niveau micron.

L'équipement en semi-finisse de Korbor est tout de haut niveau dans l'industrie, comme un broyeur CNC CAM avec un système de contrôle en boucle fermée, qui peut surveiller et compenser les erreurs de traitement en temps réel pour garantir que chaque broyage peut répondre aux exigences de précision extrêmement élevées. De plus, afin de répondre aux besoins de traitement des arbres à cames de différents matériaux et de la dureté, Korbor est équipé de roues de broyage de différentes tailles de particules et dureté, combinées à une technologie de mise en œuvre de roue avancée, ce qui évite efficacement l'influence de l'usure des roues de broyage sur la précision de traitement. Au stade de la semi-finition, Korbor a également introduit des systèmes de détection en ligne, tels que les instruments de mesure du laser, pour mesurer l'arbre à cames en temps réel, ajuster les paramètres de traitement à temps et s'assurer que chaque processus est précis et correct.

L'étape finale est un lien clé de la fabrication de l'arbre à cames. Korbor utilise la technologie de broyage et de polissage superfin pour atteindre la qualité de surface de type miroir et une précision de forme extrêmement élevée. Le broyage superfin utilise des abrasifs surhard et des taux d'alimentation extrêmement petits pour affiner davantage la rugosité de surface, tandis que le polissage élimine de minuscules défauts de surface par des moyens chimiques ou mécaniques pour améliorer la finition de surface.

Pour atteindre cet objectif, Korbor a introduit des machines de broyage de superfines avancées et des équipements de polissage, qui ont non seulement une précision de traitement extrêmement élevée, mais peuvent également ajuster de manière flexible les paramètres de processus en fonction des propriétés des matériaux et des exigences de traitement. En particulier dans le processus de polissage, Korbor utilise une ligne de polissage automatisée, combinée à un système de contrôle intelligent, pour obtenir l'uniformité et la cohérence dans le processus de polissage, améliorant considérablement l'efficacité de la production et la qualité du produit. De plus, Korbor fait également attention au contrôle de l'environnement, comme un environnement d'atelier de température et d'humidité constante, ce qui réduit l'impact des changements de température sur la précision du traitement et garantit que les arbres à cames de haute qualité peuvent être produits dans toutes les conditions.

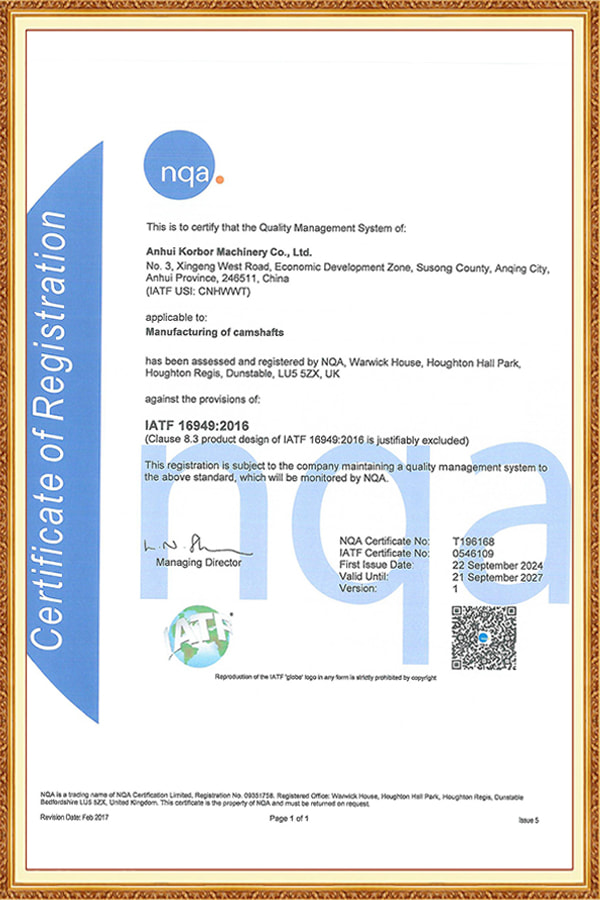

Tout au long du processus de traitement, les avantages techniques de Korbor se reflètent non seulement dans les méthodes et l'équipement de traitement avancés, mais également dans son contrôle strict de la qualité de qualité et d'amélioration continue. Après l'IATF16949: la norme du système de gestion de la qualité 2016, Korbor implémente le contrôle de la qualité à plusieurs niveaux et tous les niveaux dans chaque lien, de l'inspection des matières premières aux tests de produits finis. La ligne de production efficace et le système de gestion de la qualité stricte garantissent Arbres à cames du marché de la moto de Taiwan & Italie ont une haute qualité cohérente. De plus, Korbor a également une équipe de recherche et développement composée d'ingénieurs et de techniciens seniors, explorant constamment l'application de nouvelles technologies et de nouveaux matériaux, et dirigeant le développement de l'industrie avec l'innovation technologique.