Langue

Le Arbre à cames de moto YAMAHA fonctionne sous une contrainte tribologique extrême, où le lobe de la came glisse et roule constamment contre le poussoir ou le galet de la vanne. Ce contact à haute pression et à grande vitesse nécessite une science des matériaux et un traitement de surface exceptionnels. Pour les spécialistes de l'approvisionnement et les constructeurs de moteurs, la sélection d'un arbre à cames garantissant une durabilité à long terme nécessite une analyse approfondie des exigences spécifiques en matière de dureté et des processus de fabrication, tels que la nitruration et le moulage par refroidissement, conçus pour y répondre.

Le longevity of a camshaft is fundamentally determined by its ability to resist abrasive and adhesive wear.

Les piqûres sont une rupture par fatigue résultant de cycles de contraintes répétés dépassant la limite d'endurance du matériau. Le défi technique pour Prévention des piqûres des lobes de came dans les arbres à cames de motos hautes performances implique de garantir non seulement une dureté de surface élevée, mais également une profondeur de boîtier appropriée (l'épaisseur de la couche durcie) pour répartir efficacement les contraintes et éviter les microfissures qui se propagent à la surface.

Le core material provides the necessary toughness and fatigue strength, while the surface treatment provides the required wear resistance.

Le core heat treatment (such as tempering or quenching and tempering) dictates the internal microstructure and resilience against fracture. A properly executed Effet du processus de traitement thermique de l'arbre à cames sur la durée de vie en fatigue garantit que le noyau du matériau reste solide et ductile, évitant ainsi une défaillance catastrophique tandis que la surface reste dure et résistante à l'usure.

Le choice between surface hardening techniques depends on the base material and the required performance profile.

Les deux techniques visent à créer un dossier renforcé. Cependant, la nitruration fournit généralement une profondeur de boîtier plus faible (par exemple 0,3 à 0,5 mm) avec une dureté de surface très élevée, tandis que la coulée par refroidissement peut donner lieu à un boîtier plus profond mais peut présenter des incohérences structurelles au niveau de la zone de transition.

| Méthode de traitement | Matériau primaire | Dureté de surface typique (HRC) | Qualité de résistance à l'usure |

|---|---|---|---|

| Nitruration | Acier allié | 58-65 | Excellent (durée de vie élevée, distorsion minimale) |

| Chill Casting | Fonte | 55-62 | Bon (rentable, dureté intégrale) |

Rencontrer le précis Exigences de dureté de surface des lobes de came pour les moteurs de motos est vérifié par un contrôle de qualité rigoureux au niveau de la fabrication.

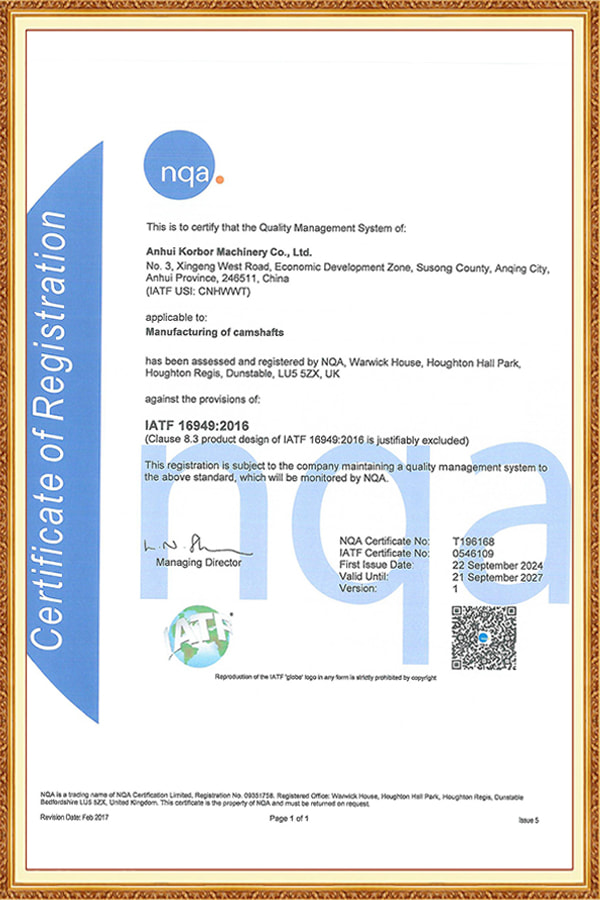

Anhui KORBOR Machinery Co., Ltd. est l'un des principaux fabricants d'arbres à cames du pays, fondé en 1999 et maintenant situé dans la zone de développement économique de Susong. Avec 25 ans d'innovation dédiée, la production d'arbres à cames est notre seul objectif. Nous sélectionnons des alliages hautes performances et employons des processus de traitement thermique stricts, notamment le revenu, la cémentation et la trempe, pour améliorer considérablement la résistance et la dureté de chaque **arbre à cames de moto Yamaha**, garantissant ainsi des performances supérieures et la conformité à la norme IATF16949:2016. Notre engagement envers le concept « zéro défaut » et notre contrôle qualité à plusieurs niveaux, du moulage à blanc aux produits finis, garantissent que nos composants produits en série de haute précision répondent aux exigences les plus strictes. Exigences de dureté de surface des lobes de came pour les moteurs de motos et résister à l'usure, efficacement Prévention des piqûres des lobes de came dans les arbres à cames de motos hautes performances . KORBOR propose des solutions fiables et professionnelles de qualité, constituant un partenaire idéal dans le domaine des arbres à cames de moteurs automobiles et motos.

Une dureté de surface élevée est essentielle pour résister à la pression de contact extrême et aux forces de cisaillement entre le lobe de came et le suiveur de soupape, ce qui évite l'usure abrasive et les ruptures par fatigue telles que les piqûres.

La nitruration est un processus thermochimique appliqué à l'acier qui crée un boîtier résistant à l'usure avec une résistance élevée à la fatigue, tandis que la coulée à froid est une technique de fabrication utilisée pour la fonte pour obtenir une couche de surface dure grâce à un refroidissement rapide.

Le minimum surface hardness standard for highly stressed motorcycle camshafts typically ranges from HRC 55 to HRC 65, depending on the base material and specific application load.

Le core heat treatment (e.g., tempering) optimizes the microstructure of the core material, increasing its toughness and fatigue endurance limit, thereby preventing catastrophic failure under cyclic stress.

Le respect de ces exigences implique la sélection de l'alliage haute performance approprié et l'application d'un traitement de surface contrôlé (comme la nitruration) pour atteindre la valeur HRC spécifiée et une profondeur de boîtier adéquate, qui est vérifiée à l'aide des protocoles d'essai de dureté Rockwell ou Vickers.